|

|

|

Главная Переработка нефти и газа предел текучести материала при обычном растяжении в тех же условиях (температура, скорость деформации). Следовательно, образцы из разных материалов и в разных условиях испытания должны иметь разные абсолютные размеры. Эти размеры определяют до испытания, исходя из известных значений предела текучести и прибли- (минииально) (минимально)

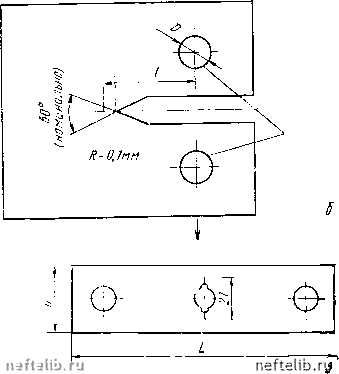

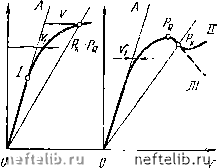

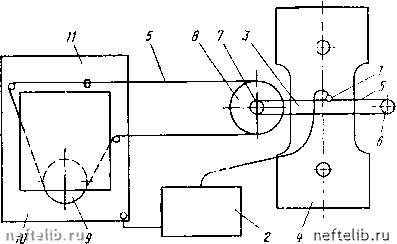

Разрез через надрез Чистота обработки 16  Рнс. Иб. Образцы для испытаний на вязкость разрушения К по схеме изгиба (а), внецентренного растяжения (б) и для определения /(, (в) женной оценки К\с. Например, минимальную толщину а образцов для определения К\с можно оценить по величине отношения предела текучести к модулю нормальной упругости: о„,-/Я а, мм 0,0050-0,0057 75 0,0057-0,0062 63 0,0062-0,0065 50 0,0065-0,0068 44 0,0068-0.0071 38 Cn.itE а, ми 0,0071-0,0075 32 0,0075-0,0080 25 0,0080-0,0085 20 0,0085-0,01 12 >0,01 6  Испытания можно проводить на любых универсальных машинах (например, УМЭ-10Т) для статических испытаний, снабженных электротензометрическим устройством для фиксации нагрузки, и двухкоординатным caмoпиcцe!, который необходим для записи диаграммы нагрузка Р - смещение v. Смещение - это изменение расстояния между точками но обе стороны от трещины за счет ее раскрытия. Для фиксации смещения на образце уставав- оврд лнвают специальные датчики, обычно электротензомет-рические, сигнал от которых подается на самописец. Расчет вязкости разрушения проводят по диаграммам нагрузка - смещение, типичный вид которых пока- Р""- Разновидности диаграмм на- , , -У грузка - смещение зан на рис. 117. Задача заключается в том, чтобы определить нагрузку pQ, при которой начинается нестабильное (самопроизвольное) развитие трещины. На диаграммах и / эта нагрузка соответствует точке максимума, хли же металл пластичен и диаграмма получается плавной (/), то для унификации методики необходимо условиться, какому относительному смещению будет соответствовать Pq. Обшая методика обработки диаграмм нагрузка - смещение сводится к следующему (см. рнс. 117). Через начало координат проводят секущую ОРх с наклоном на х процентов меньше, чем наклон ОА начального линейного участка упругой деформации. Общепринято значение х = :5 %. Определяем нагрузку Рх, соответствующую точке пересечения проведенной секущей с диаграммой. Величина pQ равна Рх или другой небольшой нагрузке, предшествующей Рх. Таким образом, для диаграммы / Pq = P, а двух других соответствует точке максимума, достигаемой обычно до Рх- Перед расчетом вязкости разрушения следует прове- рить полноценность полученной диаграммы. Для этого проводят горизонтальную линию при P:=0,8Pq и измеряют отрезок Vl между прямой ОЛ и кривой нагрузка - смещение. Он характеризует нелинейность диаграммы при P = 0,SPq и должен быть меньше четверти смещения v при нагрузке Рх. Если У1>0,25у, то нелинейность считается обусловленной не только ростом трещины, но и пластической деформацией или погрешностями измерения. В этом случае правильный расчет Kic невозможен, и испытание надо проводить заново, изменив размеры образца или устранив источник ошибок в построении диаграммы нагрузка - смещение. Если диаграмма полноценна, подсчитывают коэффициент интенсивности напряжении Kq. Для испытаний по схемам изгиба и растяжения можно использовать единую расчетную формулу КРУ/аЫГ, (71) Размеры образца а и Ь известны до опыта, величина Pq определяется по кривой нагрузка -смещение, а коэффициент Y различен для изгиба и растяжения и определяется соотношением суммарной глубины надреза и трещины к высоте сечения образца Ь. Существуют специальные таблицы, по которым этот коэффициент можно определить для любого образца с известным отношением 1/Ь. После расчета Kq необходимо окончательно проверить правильность выбора размеров образца. Для этого подсчитывают величину 2,5 (/Ср/ао.г), которая должна быть меньше а. В этом случае Kq~Kic и испытание можно считать законченным. В противном случае необходимо увеличить размеры образца, исходя из полученного значения Kq, и провести новое испытание. При этом для малопроч-пых и высокопластичных материалов требуемые размеры сечения образца могут оказаться столь большими, что нх изготовление будет затруднительным. Размеры многих изделий и полуфабрикатов, в первую очередь листов, оказываются недостаточными для корректного определения К\с даже высокопрочных сплавов, тогда измеряют Кс. Это менее строгая характеристика вязкости разрушения потому, что ее величина зависит от геометрии образца (см. гл. IV). Для оценки Кс чаще всего проводят испытания па растяжение листовых образцов с отношением а/Ь = 1/А6~\/4Б с центральным отверстием, по обе стороны от которого создаются усталостные трещины (см. рис. 116, в). Общая ;!лина получающегося надреза 2/о-6/3, длина образца L=4b. Для определения Кс необходимо фиксировать изменение длины трещины в процессе растяжения, т. е. строить зависимость этой длины от нагрузки. Точное измерение длины развивающейся трещины - сложная методическая задача. Она решается различными методами, в частности электроиндуктивным и методом измерения электросопро-  Рис. U8. Схема прибора для регистрации длины трещины с помощью датчика вихревых токов; J - датчик; 2-дефектоскоп; 3 - каретка датчика; 4 - образец; 5 - капроновый трос; 6-9 - шкивы; 10 - электронный потенциометр; Л - перо потенциометра тивления. В первом из них датчик 1 вихревых токов (катушка с ферритовым сердечником) устанавливается в направляющих на поверхности листового образца и легко перемещается вдоль предполагаемого направления движения трещины (рис. 118). При помощи троса 5 и шкивов - 9 датчик связан с кареткой пера самопишущего потенциометра. Сигнал от датчика, установленного на острие усталостной трещины, преобразуется дефектоскопом 2 в постоянное напряжение, которое перед испытан нем компенсируют встречным напряжением от стабилизированного источника. Разностный сигнал этих двух напряжений возникает, как только трещина начнет удлиняться при растяжении. Сигнал поступает на вход потенциометра 10, и каретка пера сдвигается на величину этого сигнала, но одновременно передвинется связанный с ней датчик 7, который будет двигаться до тех нор, пока не исчезнет разностный сигнал. На потенциометре 10 будет записана кривая длина трещины - время. Совмещая эту кривую с одновременно записанной (с использованием теизометрнческого динамометра) кривой нагрузка - время, можно получить кривую нагрузка -длина трещины. Второй метод состоит в том, что длину трешины оценивают по изменению электросопротивления образца в месте распространения трещины. Как и в случае определения Ки, усилие регистрируется при помощи теизометрнческого динамометра. Вторая координата этого потенциометра используется для записи падения напряжения на участке распространения трещины, где устанавливается четырехзондо-вый щуп, два зонда которого служат для пропускания тока через образец, а два других - для измерения падения напряжения вблизи трещины. В результате испытания каждого образца получают кривую нагрузка - длина трещины, вид которой схематично показан на рис. 119. До точки i рост нагрузки не приводит к развитию трещины. От точки i до точки с трещина постепенно, относительно медленно растет, а начиная с точки с распространяется уже очень быстро и самопроизвольно, не требуя дополнительного прироста напряжений. Вязкость разрушения Кс рассчитывают по формуле Рис, 119. Схема диаграммы нагрузка - длина трещины /С-О с bV утто / 6tg-(/c+ry), (72) где ofрутто = Рс/6а - напряжение в сечении брутто (без учета надреза) в момент начала самопроизвольного разрушения. Нагрузка Рс определяется по диаграмме (см. рис. 119); Ь и а - ширина и толщина образца (см. рис. 116). Величина U - критическая длина трещины, при которой начинается самопроизвольное неконтролируемое разрушение (см. рис. 119). Таким образом, и Осбрутто и 1 определяются по положению точки С на диаграмме нагрузка-длина трещины. Величина Гу характеризует поправку на зону пластической деформации у вершины трещины (см. гл. IV). Для металлических материалов, в которых разрушение идет не в условиях чисто упругой деформации, эта поправка может быть существенной. Для плоского напряженного состояния Гу~К112ка12" *о.2-условный предел текучести при растяжении испытуемого материала. Величину Кс рассчитывают методом последовательного приближения. Сначала ее определяют по экспериментально определенной k без учета поправки на пластическую зону. По полученному значению Кс рассчитывают Гу и вновь определяют Кс уже для полудлины трещины (/с+, \-Гу). Новое значение Кс используют для повторной оценки величины Гу, а затем опять рассчитывают уточненное значение /(с. Эти операции повторяют до получения по-.стоянного Кс. Обычно достаточно трех повторений. Расчет Кс по приведенным формулам правомерен только при условии Гу<С/е. Чсм нижс прсдел текучести и меньше длина исходной трещины, тем больше зона пластической деформации. Принято, что условием корректности определения Кс является соблюдение неравенства аснетто< •<0,8ао,2, где напряжение в сечении нетто в точке С (см. рис. 119) Об нетто = Рс/[а(6-2/с)]. (73). В этом случае самопроизвольное развитие трещины идет при максимальной нагрузке без ее спада во время роста трещины. Для оценки сопротивления развитию трещин пластичных материалов, у которых не удается корректно определить не только величину Kic, но и Кс, находят критическое раскрытие трещины бс, при котором начинается закрити-ческий рост трещины (см. гл. IV). Величина может рассматриваться как деформационный критерий разрушения. Как и Кс, бс зависит от толщины образца. Для экспериментальной оценки критического раскрытия трещины проводят испытания на трехточечный изгиб образцов, подобных тем, которые применяются для определения Kic (см. рис. 116). Вновь строят диаграммы нагрузка - смещение, причем смещение здесь характеризует раскрытие надреза на поверхности образца (рис. 120). Нагрул<ение ведут до полного разру1иення образца. В зависимости от состава и структуры испытываемого материала, а также условий испытания могут быть получены три типа диаграмм нагрузка - раскрытие (рнс. 121), по которым оценивают критические значения нагрузки Рс и раскрытия бс- Тип I кривых Р-б характеризуется разрушением при нагрузке Рс после некоторой пластической деформации без докритического роста трещины. На кривых типа регистрируется скачок трещины при Рс. Наконец, кривые типа / получаются при испытании образцов, в 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 [ 35 ] 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

|||||||||||||||||

|

|