|

|

|

Главная Переработка нефти и газа Расходные показатели установки обезмасливания гачей (на 1 т парафина-сырца): Пар водяной, Гкал ............ 1,6-2,6 Электроэнергия, кВтч......... 900-1200 Вола оборотная, ............ 100-250 Аммиак, кг .................. 75-100 Кетон, кг.................... 10-15 Толуол, кг ................... 12-16 3.4.2. ДООЧИСТКА ПАРАФИНОВ И ЦЕРЕЗИНОВ Назначение - удхтение нестабильных, красящих и обладающих неприятным запахом веществ с (юмощью адсорбционной (контактной или перколяционной) или гидрогениза-ционной очистки. Сырье и продукция. Характеристика сырья (I) и продуктов, полученных перколяциошгой (II), контактной (III) и ги-дрогенизационной (IV) лоочистка.ми, приводится ниже: 1 11 111 IV Внешний вил Белая кристаллическая масса Содержание, %: масла 0,66 0,64 0,7 0,67 серы 0,02 0,02 0,03 О Цвет со стеклом №1 по КН-51, мм 250 250 250 280 Устойчивость [шета, дни - 7 7 7 Технологическая схема. Для контактной доочистки парафина на ряде российских заводов используют один из блоков установки контактной очистки масел. Эксгшуатируются также установки перколяционной очистки парафина, на которых расгыавленный парафин последовательно или параллельно пропускают через фильтры-перколяторы, наполненные отбеливающей землей или алюмосиликатным катшшза-гором. Очищенный парафин [юсле перколяторов на рамном фильтр-прессе отделяется от частиц унесенной глины. Насыщенный смолами адсорбент продувают воздухо.м и острым паром, промывают растворителем, а затем подают на блок регенерации адсорбента. Регенерация заключается в выжигании захваченных адсорбентом органических веществ. Наиболее эффективным способом получения высоко-очищенных парафинов является гидродоочистка. Процесс проводится на огдельных установках или блоках установок гилроочистки масел, дооборудованных для переработки парафина. Технологический режим. Показатели технологического режима установок гилродоочистки твердого парафина приводятся ниже: Объемная скорость подачи сырья, ч" ............0,5 Кратность циркуляции ВСГ mV м ..............800 Температура в реакторе, °С ..................... 300-330 Давление в реакторе, кг/см- ....................40 Содержание водорода в циркулирующем газе, % . . . 80-95 Материа.1ьиый баланс. Ниже приводится материальный баланс перколяционной (I) и гидрогенизационной (II) доочистки парафина: Поступило Парафин-сырец 100,0 100,0 Водород (100%-й) на реакцию - 0,9

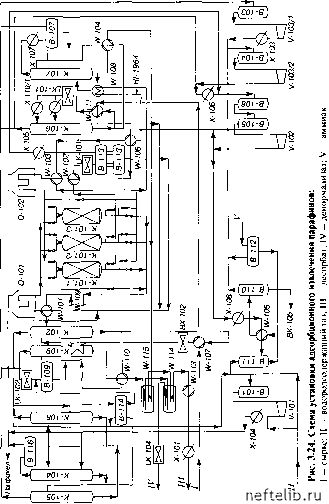

Расходные показатели (на 1 т парафина-сырья) при перколяционной (1) и гидрогенизационной (II) доочистке парафина: Пар водяной, Гкал Электроэнергия, кВтч Вода оборотная, м Адсорбент или катализатор, кг 0,6-0,9 3-5 2-4 40-60 0,06-0,09 30-50 5-8 0,1 3.4.3. АДСОРБЦИОННОЕ ИЗВЛЕЧЕНИЕ ЖИДКИХ ПАРАФИНОВ Назначение - получение жидких парафинов Cq-Cj„ из дизельных фракций, основанное на способности пористых синтетических цеолитов поглотать вещества с определенными формами и размерами молекул. Сырье и продукция. Сырьем является гидроочищецная дизельная фракиия 200-320°С со следующими показателями качества: плотность р = 0,825-0.845; йодное число 51,6; содержание серы 0.05%; ароматических углеводородов 535%; парафинов 18-21%. Продукция: • норма.1ЬНые жидкие парафины (С,„-С2„) с чистотой основного вещества не менее 99.1-99,5% мае. - используются в производстве биологически разлагаемых поверхностно-активных веществ (сульфонатов, высших жирных спиртов и др.), пластификаторов, белково-ви-таминных концентратов; • депарафинированная дизельная фракция (денормализат) - имеет температуру застывания от -60 до -70°С и используется как компонент летнего или зимнего дизельного топлива. Технологическая схема. Технология адсорбционного извлечения жидких парафинов включает две основ11ые стадии: • адсорбцию - селективное поглощение цеолитом н-ал-канов; • десорбцию - удатение из слоя цеолита поглощенных углеводородов. На промышленных установках чаще всего применяется вытеснительная десорбция: через слой цеолита пропускают вещество, которое способно, проникнув в поры цеолита, адсорбироваться в них и вытеснить парафины. В качестве вытеснителя используются низкомолекулярные н-алканы и алкены. двуокись углерода, аммиак и др. На рис. 3.24 приведена схема установки адсорбционного извлечения парафинов "Парекс", построенной на ряде российских НПЗ. Адсорбция. Сырье - гидроочищенная фракция 200-320С - нафевается в теплообменниках W-107/1,2 и W-111/1-5 и смешивается с ВСГ (газом-носителем), который подается циркуляционным компрессором V-10I. Смесь сырья и газа нафевается в теплообменнике W-10I и печи Q-lOi/1,2 и подается на адсорбцию в один из трех адсорберов. При аасорбиии из газосырьевой смеси иэааекаются н-парафины, одновременно из матекулярных сит начинает вытесняться аммиак, адсорбированный ситами в период десорбции. На стадии адсорбции из адсорбера выходит смесь денор-мали:шта (изопарафиновые, нафтеновые, ароматические уг-  леводороды), сопутствующего газа и аммиака. Поток охлаждается, затем поступает в колонну охлаждения К-102, охлаждается и возвращается на верхнюю тарелку коло1П1ы К-102 в качестве орошения. Балансовое количество денор-мхтизата с низа колонны К-102 гюступает в стабилизационную колонну К-109, где отделяются растворенные аммиак, а.ммиачная вода, легкие углеводороды. Стабильный денор-мализатс низа колонны К-109 после охлаждения выводится с установки. Пары и газы с верха колонны К-109 охлаждаются и поступают в емкость В-109. Жидкая фаза (углеводороды) из емкости возвращается в колонну К-109 в виде орошения, аммиачная вода дренируется, газообразный аммиак поступает на прие.м компрессора V-103/1. Смесь ВСГ и а.м.миака с верха колонны К-102 проходит буферную колонну-аккумулятор К-108, сепаратор В-101 и поступает на прием компрессора V-101. С нагнетательной линии компрессора газ-носитель поступает в адсорбционную колонну К-104, очищается аммиачной водой от аммиака и поступает через емкость В-116 на смешение с исходным сырьем. Цикл адсорбции продолжается 5 .мин, этого времени достаточно лля насыщения всего слоя н-парафинами, после чего с помощью профаммного управления адсорбер переключается на стадии промывки и десорбции. Дтя осуществления процесса адсорбции подключается другой адсорбер, в котором к этому моменту закончилась стадия десорбции парафинов. Десорбция. Циркулирующий аммиак компрессором V-102 подается в теплообменники W-106, 102, 103 и печь Q-102. Нафетый а.ммиак гюступает в два из трех адсорберов К-101/1-3 для десорбции парафинов. С целью получения парафинов высокой чистоты десорб1ЩЮ ведут в две стадии. Вначале продукты десорбции выводят в систему промывочного продукта (стадия промывки), а затем в систему десорба-та. Для уменьшения смешения газа-носителя и десорбента в начальной стадии промывки предусмотрено вытеснение газа, оставшегося в аппарате после стадии адсорбции, в систе-.му денор.мализата. На стадии промывки из вторичных пор цеолитов вытесняются неселективно адсорбированные углеводороды (ароматические, нафтеновые, изопарафиновые), а также начи- нается десорбция парафинов. Продукты промывки после охлаждения поступают в емкость В-113, где происходит разделение жилкой и 1азообразиой фаз. Жидкая фаза полается в исходное сырье. Пары аммиака с примесью газа-носителя с верха сепаратора направляются на прием компрессора V-102. После стадии промывки газопродуктовая смесь из адсорбера поступает в колонну К-106. где происходит охлаждение потока и окончательная конденсация десорбата. Пары аммиака уходят с верха колонны К-6 и поступают к компрессору V-102. Выходящий с низа колонны десорбат делится на два потока. Первый поток ох-1аждается и возвращается в колонну К-106 в виде двух потоков циркуляционного орошения. Второй ноток направ.1яется в колонну стабилизации К-107, в которой из десорбата отделяются растворенные легкие углеводороды, пары а.ммиака и аммиачная вода отделяются от парафинов. Десорбат с низа колонны К-107 после охчажде-ния поступает на очистку от ароматических углеводородов. Пары и газы с верха колонны К-107 поступают в емкость В-107, где жидкая фаза при отстое разделяется на два слоя: верхний - углеводороды (подается па орошение в колонну К-107) и нижний - аммиачная вода. Газообразный а.м.миак из емкости В-107 поступает на прием компрессора V-103/1,2 и возвращается в процесс. Технологический режим: Температура, °С: адсорбции ................... 380-390 десорбции ...................380 Давление адсорбции, кт/см...... 12 Материальный баланс: Поступило Сырье......................... 100,0 Водородсодержащий таз ......... 0,28 Всего......... 100,28 Получено Жидкий парафин............... 18,2 Денормализат..................81,68 Сухой газ......................0,4 Всего......... 100,28 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 [ 33 ] 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 |

||||||||||||||||||||||||||||||||||

|

|