|

|

|

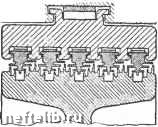

Главная Переработка нефти и газа неподвижными частями машины уменьшают с помощью лабиринтных уплотнений (фиг. 35 и 36). Протекая через зазоры, воздух дросселируется; в последующей камере уплотнения, в результате трения и завихрения, энтальпия воздуха принимает свое начальное j значение. Пройдя ряд лабиринтов, \ воздух уменьшает свое давление низ последнего лабиринта вытекает с небольшой разностью давлений  Фиг. 35. Лабиринтовые уплотнения (уплотнение думмиса). где г - число лабиринтов. Применив малые зазоры и большое число лабиринтов, можно получить весьма малыми перетекание или утечку. Применение небольших зазоров вызывает опасность соприкосновения вала с уплотнениями в случае износа подшипников, появления вибрации и т. д. Уплотнения делают заостренными и из мягкого металла. При соприкосновении с валом уплотнения легко сминаются, не вызывая перегрева вала. Уплотнения делают елочными, в виде усиков или в виде тонких никелевых пластин. ГЩШШ Г Утечка определяется Дп,,-,-/!,-следующей формулой: / 1 кг/сек Pi Щ г = ЗбООр/, X РЛг.  Фиг. 36. Лабиринтовые уплотнения (елочные). биринты (p <; 1); площадь поперечного сечения зазора в ж средний диаметр зазора в ж, зазор в .и; с = 0,1-0,3 мж, - давление (повышенное) и удельный объем лабиринтов Б Шж" [кГ/жЧ и в мУкг\м1кГ\\ число лабиринтов; g = 9,81 м1сек - ускорение силы тяжести. В хорошо выполненных компрессорных машинах утечка не превышает lo подачи. Характер протекания воздуха в уплотнителях и число лабиринтов можно определить пользуясь кривой Фанно в системе координат I-S (фнг. 37). Для заданной утечки гПу и площади зазора \s существует постоянное соотношение: I тс где с - скорость протекания через зазор в м1сек; V - удельный объем протекающего воздуха в м/кг.  Фиг. 37. Кривая Фанно. Заданным значениям m и и известному для состояния перед лабиринтом удельному объему Vy, соответствует определенная скорость протекания с, обусловливаемая соответствующим тепло-перепадом: hi = дж/кг. После дросселирования в последующих лабиринтах увеличившиеся значения v, Vg, и т. д. вызовут повышенные скорости протека1П1я с, Сд, и соответственно увеличившиеся теплопере-пады Л2, hs, и т. д. до выходного давления Р, (или критических давления и скорости). Внутренние потери трения являются результатом трения вращающегося диска о воздух (подобно гидравлическому тормозу). По Стодола мощность трения определяется следующей формулой: Np = pDl«2Q em. где Р = (1,2н-1,6) 10 - коэффициент трения для поверхности диска и колес; Dg- внешний диаметр колеса в м; «2 - окружная скорость в м/сек; Q - средняя плотность воздуха в кг/м. Преобразуя уравнение для N„,р (и =-, получим следующее выражение мощности трения колеса:  что указывает на особую роль величины Dg. В многоступенчатых машинах диаметр D2 последующих ступеней целесообразно уменьшать для уменьшения мощности трения N„ip, а также во избежание чрезмерного уменьшения ширины лопатки на вы- ходе. Наивыгоднейшая БелР1чина отношения 0,06-0,1. Относительная величина мощности трения определяется выражением 100 = 100%. где Ло = теН - теоретическая мощность машины в вт; тек - секундная подача в кг/сек; Н = I - напор в мУсек 1м]. Величина уменьшается с увеличением производитель- ности машины. Для малых машин величина дк возрастает до 10-15% и выше. Этим в первую очередь объясняется малая экономичность турбокомпрессоров небольшой производительности. Применяют три формы лопаток рабо-25. Лопатки чих колес: оканчивающиеся радиально рабочих колес (фиг. 38, б), загнутые вперед (фиг. 38, а), загнутые назад (фиг. 38,е). У входа все лопатки имеют направление, обеспечивающее безударный вход, или заданный коэффициент закрутки. Для радиального безударного входа выражение теоретического напора примет следующий вид: Но = ис дж/кг (Яо кГм/кГ . Из треугольника выходных скоростей видно, что и, следовательно, Выражение степени реактивности для безударного входа 1мет следующий вид: и, следовательно. 2г Если принять, как это обычно бывает, с с сг, то выражение степени реактивности получит следующий вид: т. е. в основном зависит от "2  /22=90° Но=и1 р=0,5 Фиг. 38. Формы лопаток рабочего колеса: /3i<gD Hc<ul Q>D,5 в) а - лопатки, загнутые вперед; б - лопатки, оканчивающиеся радиально; в - лопатки, загнутые назад. Выведенные уравнения дают возможность получить следующие важные зависимости: для лопаток, оканчивающихся радиально. Ра = 90", Яо- 2» 2 «о 0,5; загнутых вперед Р2>90°, Яo>--f, с,>и, е«<0,5; загнутых назад Ра<90°, Яо<-, с<и„ Q„>0.5. Таким образом степень реактивности меньше для лопаток загнутых вперед, и больше для лопаток, загнутых назад. Для лопаток, оканчивающихся радиально, 0,5. Наибольший теоретический напор создают лопатки, загнутые вперед, наименьший - загнутые назад. Однако вследствие больших скоростей С.2, обусловливающих большие потери в направляющих аппаратах, и вследствие неблагоприятных условий обтекания лопаток потоком воздуха гидравлические потери для этих лопаток имеют наибольшую величину. Для высоконапорных машин эти потери особенно ощутимы ввиду увеличенной плотности протекающей среды и большой длины лопаток. Поэтому лопатки, загнутые вперед, применяют только для вентиляторов низкого и среднего давления. Для высоконапорных машин (компрессоры, воздуходувки, насосы) выгоднее применять лопатки, загнутые назад. Лопатки, оканчивающиеся радиально, применяются для машин упрощенного типа или для некоторых типов нагнетателей и Бысоконапорных компрессоров с литыми колесами (преимущественно для авиационных газотурбинных установок). Применение таких колес упрощает технологию отливки и вместе с тем обеспечивает высокую прочность, необходимую для высоких скоростей {и.2 < 500 м1сек), применяемых в этих компрессорах. После рабочего колеса воздух поступает 26. Направляющие в направляющие аппараты-диффузоры, при-аппараты меняемые для преобразования скорости Cg в давление. Диффузоры выполняются безлопаточными и лопаточными. Безлопаточные диффузоры представляют собой кольцевую щель, в которую поступает воздух из рабочего колеса. Диффузоры выполняются либо с параллельными стенками, либо уширяющиеся, что уменьшает радиальный размер компрессора. Для лучшей организации потока и уменьшения размера машины применяют лопаточные диффузоры С целью выравнивания потока воздуха после рабочего колеса между колесом и лопаточным диффузором оставляют значительный радиальный зазор. Ступень компрессора с лопаточным диффузором и обратным направляющим аппаратом показаны на фиг. 31. В последних конструкциях центробежных компрессоров Невского завода им. В. И. Ленина применяются ступени насосного типа отличающиеся высокой экономичностью. Направляющий аппарат такой ступени показан на фиг. 39. Из рабочего колеса воздух поступает в диффузорные каналы, имеющие основной участок от сечения BD до сечения СЕ в виде прямоугольных каналов. 86  Из диффузорных каналов воздух проходит по каналу Cr. - FG, гпвершая одновременно поворот в двух плоскостях, а затем по-тупает в обратные направляющие аппараты (один канал обрат-яого направляющего аппарата показан пунктиром). " В одноступенчатых маши- fiylmniep нах или в последних ступе- нях многоступенчатых машин применяется улитка (фиг. 40), в которой скорость снижается до необходимой.   Фиг. 39. Направляющий аппарат ступени центробежного компрессора. Фиг. 40. Улитка ступени центробежного компрессора. Величины, определяющие показатели ма-27. Характеристики шины, называются параметрами машины, центробежных Зависимости между параметрами на- компрессоров зываются характеристиками. Помпаж К параметрам компрессорных машин от- носят: у (fti) подачу или производительность в м/сек {кг/сек); р (Я, о) - давление (напор, степень повышения давления) в н/м (дж/кг); о - безразмерная величина; - - мощность Б вт; ц - к. п. д. Основные характеристики в системе координат р - V (П - V или q - т) следующие; напорная р = f (V), мощности Л - = f (V) и экономичности »! = / (V). Теоретическая напорная характеристика может быть получена из следующих соображений: Теоретический напор для безударного входа равен П = щси = «2 ("з - Cjctg Ра)-Из уравнения неразрывности для колеса ц. к. м. получим следующее выражение радиальной скорости: 0 1 2 3 4 5 6 7 8 9 10 11 12 [ 13 ] 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

||||||||||||||||

|

|