|

|

|

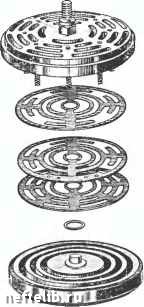

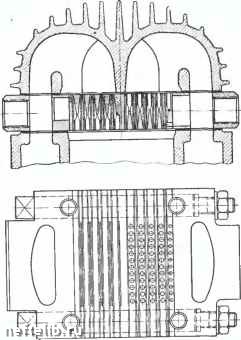

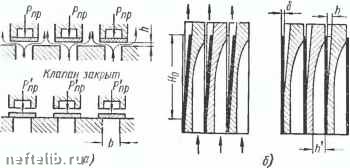

Главная Переработка нефти и газа Машин, вызывающих уменьшение производительности и экономичности машин; 2) соблюдать правила смазки с целью уменьшения износа в цилиндре, вызывающего увеличенные зазоры и утечки воздуха; 3) сохранять минимальные зазоры в рабочих органах всех машин. В ротационных и турбокомпрессорных машинах имеются специфические неплотности, снижающие производительность. Износ пластин и цилиндра ротационного компрессора приводит к снижению производительности. Особенно велико влияние продольных (торцовых) зазоров. Нередко встречаются в эксплуатации ротационные компрессоры с производительностью на 20- 50% ниже номина.льной из-за увеличенных зазоров. Добиться производительности ротационного компрессора в пределах нормы можно лишь в результате самого тщательного выполнения правил эксплуатации, в частности регулярной правильной смазки, наблюдения за работой подшипников и систематической проверки и сохранения зазоров в тех пределах, которые требуются заводскими инструкциями по уходу за машиной. Перетекание воздуха из области повышенного в область пониженного давления происходит через зазоры между вращающимися и неподвижными частями турбокомпрессоров. Для уменьшения потерь в турбокомпрессорах вместо сальников и колец применяются так называемые лабиринтные уплотнения. Чем меньше зазор и чем больше число уплотнений, тем меньше утечки при данной конструкции уплотнений, поэтому надо стремиться сохранять зазоры минимальными. В процессе эксплуатации смятие концов уплотнений и увеличение зазоров могут происходить неоднократно. Работа с повышенными зазорами изношенных уплотнений приводит к большой потере производительности, поэтому состояние уплотнений и величину зазоров необходимо систематически проверять и при всяком отклонении от нормы производить замену. Радиальные зазоры рекомендуется сохранить в пределах 0,1-0,2 мм, аксиальные - в пределах разбега ротора - 0,3-0,4 мм; Сальник не должен служить опорой поршневого штока во избежание повреждения. Между штоком и грундбуксой должен соблюдаться зазор величиной 0,3-0,8 мм. Набивка должна равномерно поджиматься. Неравномерное поджатие сальника приводит к перекосу нажимной втулки и вызывает износ и разогрев штока. Набивка должна быть хорошо пропитана специальной мазью, жиром или графитом и не должна затвердевать. Материа.! набивки (обычно асбест) и ее смазка должны тщательно подбираться. По возможности следует применять мета.11лическую набивку, имеющую больший срок службы и создаюн1ую меньшее трение, а следовательно, меньший износ штока. Сальники, фланцы и все места соединений должны систематически осматриваться и ремонтироваться для сведения утечек к минимуму. Увеличение плотности поршня и сохранение минимально допустимых зазоров является важным условием уменьшения перетеканий. Во избежание заедания поршня радиальный зизор между поршнем и втулкой цилиндра принимается в пределах Vigoo - 1400 диаметра. Зазоры должны периодически проверяться. В случае заметного увеличения зазоров компрессор должен быть остановлен для замены втулок и поршней. Уплотнение между поршнем и цилиндром достигается с помощью поршневых колец. От поршневых колец требуется прочность, долговечность (износоустойчивость), плотное прилегание к стенкам цилиндра, равномерное давление на стенки цилиндра, сохранение упругости в течение всего срока службы, сравнительно небольшая твердость (во избежание чрезмерного износа цилиндра). Конструкция должна обеспечивать хорошую смазку (масляный клин). К материалу поршневых колец предъявляются высокие требования. Микроструктура колец должна состоять из мелкопластинчатого перлита с равномерно распределенным пластинчатым графитом. Не допускается присутствие структурно свободного цементита и эвтектического графита. Твердость материала кольца должна быть выбрана несколько меньше твердости цилиндра, чтобы, предотвратить преждевременный износ стенок цилиндра, и вместе с тем не должен иметь место преждевременный износ колец. Для изготовления поршневых колец рекомендуются чугуны по ГОСТу 1412-54. Изготовление колец производится по специальной технологии, обеспечивающей равномерное упругое нажатие кольца на стенки цилиндра. Улучшение конструкции и работы клапанов поршневых компрессоров имеет особенно важное значение для повышен1Гя производительности и экономичности компрессоров. Для экономичной и производительной работы компрессоров клапаны должны легко открываться и закрываться, при небольшом сопротивлении протеканию газа, плотно прилегать к седлу во избежание утечек, а также должны быть долговечными. Клапанная коробка не должна создавать больиюе допо.11Ннтельное вредное пространство. Для компрессоров общего назначения применяются препму-и1,ественно самодеГствующие пластинчатые дисковые пли кольцевые клапаны (фиг. 116). Эти клапаны обладают малой массой и имеют сравнительно простую конструкцию. Вместе с тем в процессе эксплуатации выявлен ряд недостатков: большие сопротивления прохождению воздуха, особенно при перекосах и заеданиях клапанов; неплотное прилегание к седлу; частые поломки. 14 Карабин 209 Многочисленные испытания эксплуатируемых компрессоров говорят о том, что производительность компрессоров на 5-15% ниже номинальной, причем уменьшение мощности и производительности происходит преимущественно из-за дросселирования и пропусков в клапанах. Разработано несколько конструкций клапанов других типов и проведено их исследование.   Фиг. 116. Дисковые клапаны поршневых компрессоров. Фиг. 117. Прямоточный клапан. Особенно эффективны прямоточные клапаны. Прямоугольные или круглые прямоточные клапаны (фнг. 117) собираются из элементов, состоящих из седла и примыкающей к нему упругой пластины. Из схемы клапана (фиг. 118) видно, что при прохождении воздуха тонкая стальная пластина отжимается в паз седла, открывая достаточное сечение для прохода воздуха. При повышении давления за клапаном гибкая пружина автоматически закрывает выход воздуха. В отличие от обычного клапана, воздух движется прямолинейно. При достаточном числе и сечении проходов сопротивление клапана невелико; пластины работают в благоприятных условиях, что обеспечивает их долговечность. 210 Основные преимущества прямоточных клапанов: большие проходные сечения, малый объем вредного пространства, малая масса пластин, отсутствие пружин и большая герметичность. Преимущества прямоточных клапанов иллюстрируются табл. 18  Таблица 18 Результаты сравнительных испы ганий компрессоров кольцевыми и прямоточными клапанами Фиг. 118. Схема клапана: а - пластинчатого; б - прямоточного. Прямоточные клапаны могут изготовляться круглыми для установки их в порядке модернизации в гнездах обычных автоматических клапанов. Для прямоточных клапанов регулирование отжатием невозможно. Если необходимо сохранить способ регулирования отжатием, то из нескольких всасывающих и нагнетательных клапанов оставляют один всасывающий клапан прежнего типа, а остальные клапаны переделывают на прямоточные. Для замены клапанов компрессорные станции часто организуют собственное их производство. При этом отверстия для прохода воздуха в клапанах вырубаются вручную; в результате этого края получаются рваные и неровные, а весь лист клапана искривляется настолько, что с трудом поддается последующей правке. Такой клапан работает с большими пропусками. Рваные края отверстий обусловливают разрушение клапана. Небрежная пробивка отверстий штампом дает те же отрицательные результаты, усугубляемые еще и неудачным подбором стали. Для компрессорных станций, не имеющих всех условий, предъявляемых технологией изготовления клапанов, можно рекомендовать упрощенный 14* 211

Способ изготовления пластин клапанов. Вместо вырубания каналов для прохода в них воздуха высверливаются соответствующие отверстия. Применяя кондуктор, производят сверление пакета клапанных пластин. Плоскость клапанного диска при этом получается более ровной, что увеличивает производительность компрессоров и срок службы клапанов. Стоимость изготовления клапанов резко снижается. При отсутствии плоскошлифовальных станков для получения достаточно точной плоскости диска применяют шлифование его на горизонтальном камне прн помон1И обычного сверлильного станка нли сверлильной машинки. Частые поломки клапанов и снижение производительности компрессоров из-за неплотностей - бич многих компрессорных станций. Положение может быть улучшено при соблюдении следующих условий изготовления и эксплуатации клапанов: изготовление клапанов из высококачественных сталей, обладающих достаточной вязкостью; сверление или аккуратная штамповка отверстий и прорезей без трещин и рваных краев; предварительная рихтовка листов и последующее шлифование; установка новых клапанов на всасывании, а вполне прирабо-тавши.хся - на нагнетании; систематическая проверка клапанов и седел на плотность в порядке планово-предупредительного ремонта; наличие запаса тщательно изготовленных и проверенных на плотность клапанов; уменьшение вредного пространства (весьма желательно для увеличения производительности компрессоров). Вредное пространство уменьшает производительность компрессоров, однако практически оно неизбежно. Объем вредного пространства обычно берется в пределах 2-5 "о от объема, описываемого поршнем. Уменьшение вредного пространства может быть достигнуто сведением до минимума расстояния между поршнем и крышкой цилиндра и заполнением ненужных пустот. Во избежание удара поршня о крышку цилиндра из-за наличия зазоров в подшипниках кривошипно-шатунной передачи и возможности увеличения этих зазоров в результате износа минимальный зазор между первыми допускается для компрессоров производительностью до 2 м/мин 1,5 мм, производительностью до 15 м/мин 2,5 мм, для компрессоров большей производительности 3-4 мм. Поскольку в процессе эксплуатации эти зазоры могут заметно изменяться, необходимо при каждой ревизии и ремонте или в сроки, специально оговоренные графиками планово-предупредительного ремонта, проверять расстояние между поршнем и крышкой цилиндра. Определение зазора обычно производят зажимом свинцового брусочка или проволоки в мертвом положении поршня. При этом необходимо поршень и все элементы кривошипно-шатунной передачи отжать по направлению к крышке цилиндра, для того чтобы выбрать все зазоры и максимально приблизить поршень к крышке цилиндра. Для уменьшения вредного пространства необходимо довести до минимума высоту выступающих частей поршня (если они имеются) или устроить для них углубления в крышке цилиндра с сохранением соответствующих минимальных зазоров. Вредное пространство не влияет на теоретический расход энергии для получения сжатого воздуха, однако при значительном вредном пространстве потеря производительности может оказаться столь существенной, что влияние работы трения движу-щи.хся частей (постоянной для данного компрессора независимо от объемного к. п. д.) может привести к заметному увеличению удельного расхода энергии. Произведенное на одном из заводов испытание восьми ко.мпрес-соров 55-В показало производительность 84-85 ммин вместо номинальной производительности 100 ммин. Замер объема вредного пространства одной из полостей цилиндра заливкой компрессорным маслом выявил величину 14,5"о от полезного объема цилиндра низкого давления. Большой объем вредного пространства объясняется большим объемом клапанных коробок. Приближением шести клапанов к оси цилиндра на 300 мм было достигнуто увеличение производительности на 4-5 м.мин, т. е. производительность одного компрессора доведена до 90 ммин. Очевидно, рационализация конструкции заводом-изготовителем из-за дальнейшего уменьшения вредного производства увеличила бы производительность компрессоров до номинальной. На этом же заводе было достигнуто уменьшение на 8-10".) расхода энергии на выработку воздуха в результате уменьшения сопротивления нагнетательного трубопровода от цилиндра высокого давления до воздухосборника (что дало возможность снизить давление сжатого воздуха после первой ступени на 1-1,5 am), а также за счет своевременной очистки воздухоохладителей и регулирования подачи охлаждающей воды; Улучшение проточной части турбокомпрессоров уменьшает потери, увеличивает производительность и экономичность машин. Для уменьшения гидравлических потерь на входе необходимо организовать фильтрацию воздуха таким образом, чтобы обеспечить плавный переход от нулевой скорости к достаточно большой входной скорости Сц, как это сделано в турбокомпрессорах авиационных двигателей. Рабочие лопатки, изготовленные в виде букв /7 или Z и приклепываемые к дискам, создают дополнительные сопротивления и способствуют образованию отложений пыльных маслянистых частиц. Переход к колесам с цельнофрезерованными лопатками дает возможность увеличить экономичность колеса машины иа 2 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 [ 34 ] 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 |

||||||||||||

|

|