|

|

|

Главная Переработка нефти и газа во I-( ев Н э-Я сь 2 f- ir S S

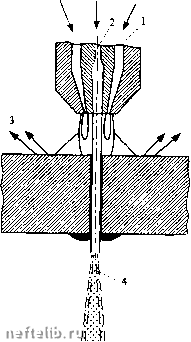

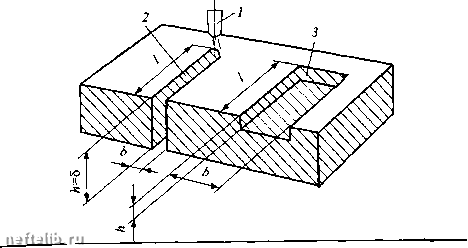

3.8. Хранение и подготовка материалов к сварке в покрытиях электродов имеются соединения кальция, целлюлозы, асбест и другие гигроскопические добавки, которые поглощают влагу из воздуха. Прокалку электродов на трассе выполняют в печи СШО-3.2.3. 2.5/3.5-И2, которую подключают к сети переменного тока напряжением 220 В или постоянного тока напряжением 55 В. Прокалку электродов на трубосварочных базах выполняют в печах СНО-5.5.5/5-И1. Питание печи осуществляют трехфазным переменным током частотой 50 Гц, мощность печи 15 кВт. Рабочее пространство печи 500x500x500 мм. Масса печи 340 кг, габариты 870x1320x1015 мм. Печь используют для прокаливания электродов и флюса при температуре до 500°С. Электропечь СНО-0,7.4,55.1/3,5-И 1 используют для прокаливания электродов, устанавливают на шасси сварочного агрегата или на рабочем месте сварщика. Мощность печи 1 кВт. Производительность по прокалке электродов 2,5 кг/ч при максимальной температуре 350°С. Электроды прокаливают в течение 1 ч при следующей температуре: Температура прокалки.........................................................°С Электроды с покрытием целлюлозного вида: ВСЦ-4, ВСЦ-4А, Фокс Цель, Фокс Цель Мо...............80-100 Электроды с покрытием основного вида: УОНИ - 13/45, УОНИ - 13/55. ВСФ-60, Фокс ЕВ-50 ....................................................250-300 ВСФ-65, Шварц-ЗК, Фокс ДМоКб..............................350-400 Сварочная проволока поступает на трассу в бухтах, при этом упаковка может иметь повреждение и проволока ржавеет. Кроме того, поверхность проволоки часто покрыта смазкой, на ней может быть окалина и грязь, попадание этих веществ в сварочную ванну нежелательно. Поэтому проволоку диаметром 2-5 мм перед употреблением подвергают очистке на станке МОН-52 в закрытом вращающемся блоке с помощью иглофрез и наматывают с рядной укладкой в кассеты сварочньгх головок. Кроме станка МОН-52, используется также станок для намотки проволоки МОН-51. Флюсы, применяемые в трубопроводном строительстве, также склонны к поглощению влаги, поэтому перед их употреблением независимо от условий их хранения и транспортировки необходимо прокаливать. Флюсы АН-348А и АН-47 прокаливают в течение 1-1,5 ч при температуре 250-300°С, насыпая его слоем толщиной не более 60 мм. Для сушки применяют печи типа сно. Порошковую проволоку перед сваркой подвергают термообработке с целью удаления влаги и волочильной смазки с ее поверхности. Термообработку производят в сушильном шкафу типа СНО при температуре 300-350°С в течение 1,5-2 ч. Прокаленная проволока имеет цвет от коричневого до темно-синего. Проволоку наматывают в кассеты на намоточных станках. Прокаленную проволоку необходимо использовать в течение 24 ч, если это невозможно, то ее хранят в сушильных шкафах при температуре 50-100°С, предотвращая увлажнение, особенно при 100% атмосферной влажности. ГЛАВА 4 ПОДГОТОВКА и СБОРКА ТРУБ ПОД СВАРКУ, СБОРОЧНЫЕ ПРИСПОСОБЛЕНИЯ Современные методы сварки позволяют получать качественные сварные соединения при условии обеспечения незначительных смещений кромок труб (2-3 мм) во время сборочных операций. Сборка стыков труб под сварку включает следующие виды работ: подготовку труб (правка концов, очистка поверхности свариваемых кромок), установку труб, центровку и стяжку труб, проверку сопряжений кромок и сборочных баз, подгонку сопрягаемых элементов и деталей, закрепление, (фиксацию) свариваемых кромок. 4.1. Подготовка труб к сборке Трубы, изготавливаемые на .металлургических заводах, доставляют на трассу в ра.зличное время года и разными транспортными средствами, поэтому при транспортировке, храпении и погрузочно-разгрузочных работах они могут покрыться ржавчиной, из.менить точную форму и т.п., что требу-ег перед сборкой и сваркой выполпит1> следующие подготовительные работы. Очистку внутренней полости труб от возможных загрязнений, снега, льда и случайных предметов выполняют до сборки. На механизированных линиях загрязнения и случайные предметы удаляются ершом, который укрепляют на центраторе. В процессе прохода трубы через центратор ерш удаляет их автоматически. Попавшие внутрь трубы камни, грунт и посторонние предметы могут нарушить технологический процесс сборки и сварки при сооружении трубопровода, в также причинить вред готовой линии во время ее продувки и эксплуатации. Очистку изоляции осуществляют с концов труб на участке 100 мм в том случае, если трубы изолированы }ia заводе. Битумная мастика вначале снимается режущим приспособлением, а затем - бензином или другими растворителями. 4.2. Оборудование для правки концов труб Правку деформированных концов труб глубиной до 3,5 % диаметра трубы выполняют с помощью безударных приспособлений. Вмятины на концах труб диаметром 720, 820 и 1020 мм с тх)лщиной стенки до 11 мм выправляют, применяя приспособление типа ПВ. В качестве рабочего органа используют автомобильный домкрат с усилием 50 кН. Для правки вмятин на трубах диамет ром 630-1420 мм с толщиной стенок до 22 мм применяют устройство УПВ-141. В качестве рабочего органа используют гидравлический домкрат с усилием 300 кН. Для труб из стали с временным сопротивлением разрыву ад до 539 МПа допускается правка вмятин и деформированных концов при положительной температуре без подогрева. При отрицательной температуре окружающего воздуха проводят местный подогрев до 100-150°С. Правку труб из стали с ад > 539 МПа осуществляют с местным нагревом до 150-200°С при любых температурах окружающего воздуха. Участки труб с вмятинами глубиной более 3,5 % диаметра, а также с резкими деформированными краями, и.меющими надрезы, обрезают газокислородной резкой или механическим способом. 4.3. Газокислородная резка Процесс газокислородной резки основан на сгорании металла в струе кислорода и удалении этой струей образующихся окислов (рис, 4.1). Поверхность разрезаемого изделия нагревается пламенем газокислородной смеси, проходящей через канал резака. При нагреве поверхности металла до температуры воспламенения через канал подается "режущий" кислород, который быстро окисляет подогретый металл. Образовавшиеся в верхнем  Рис. 4.1. Схема процесса газокислородной резки: 1 - горючая смесь; 2 - кислород; 3 - пламя для подогрева; 4 - окислы  Рис. 4.2. Схема удаления металла газокислородной резкой: 1 - резак; 2 - разделительный рез; 3 - поверхностный рез слое реза жидкие окислы выдуваются кислородом, окружающий его металл остается твердым. Вытесненные струей расплавленные окислы нагревают нижележащий слой металла, обеспечивая условия для его интенсивного окисления и т.д. В результате процесс окисления распространяется на всю толщину заготовки. Расплавленные окислы удаляются струей режущего кислорода из зоны реза. В шлак попадает сравнительно небольшое количество металла. Количеств во удаляемого металла при резке (рис. 4.2) q= (l/t)bhp или q = (oFp, где I - длина реза; t - время резки; Ь - ширина реза; h - толщина металла; (О ~ линейная скорость резки; р - плотность металла; F - площадь поперечного сечения канавки. Нагрев металла при резке производят газокислородным пламенем, в качестве горючего газа используют ацетилен или его заменители (пропан, керосин, бензин и др.). Максимальная производительность обеспечивается с применением ацетилена. Низколегированные высокопрочные трубные стали чувствительны к термическому циклу, поэтому при резке требуется строго соблюдать режимы, а в некоторых случаях применять предварительный подогрев. При резке металл, прилегающий к кромке реза, образует зону, обладающую высокой твердостью и низкой пластичностью. Деформация этой зоны при центровке может привести к образованию трещин, особенно с понижением температуры воздуха То. Явление повышения твердости показано на рис. 4.3 при резке стали толщиной 20,5 мм с ав = 590 МПа после машинной газокислородной резки. 0 1 2 3 4 5 6 7 8 [ 9 ] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 |

||||||||||||||||

|

|