|

|

|

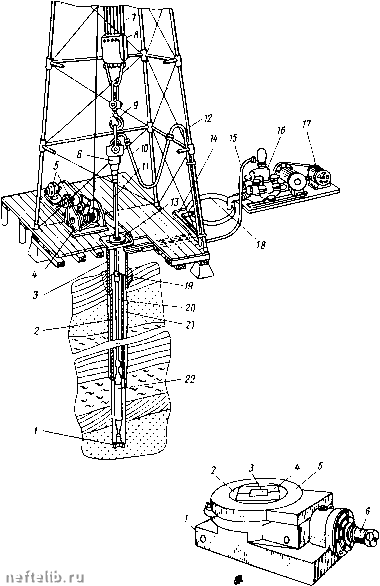

Главная Переработка нефти и газа электробурение. Забойные двигатели закрепляют на конце колонны бурильных труб. Следует отметить большой вклад советских ученых и инженеров в разработку прогрессивных методов бурения - турбинного и электробурения. Первый турбобур в виде одноступенчатого двигателя был разработан М.А. Капелюшниковым в 1923 г. и применялся для бурения скважин в районе Баку. Однако одноступенчатый турбобур был высокооборотным и имел низкий коэффициент полезного действия (к.п.д.). В 1940 г. группой советских инженеровпод руководством П.П. Шумилова был создан многоступенчатый турбобур, с небольшой модернизацией применяемый при бурении нефтяных и газовых скважин до настоящего времени. Установка для бурения скважин изображена на рис. 9. Породораз-рушающий инструмент - долото / находится на забое. Вращательное движение долоту передается либо забойным двигателем 22, либо через колонну бурильных труб ротором 13, находящимся на поверхности земли (при роторном бурении). Оборудование, находящееся на поверхности, связано с долотом и забойным двигателем колонной бурильных труб, состоящей из ведущей трубы квадратного сечения и соединенной с ней с помощью переводника 19 бурильных труб 20. Колонна бурильных труб проходит через ротор и подвешивается на крюке 9 оснастки грузоподъемного механизма. Вращательное движение колонны бурильных труб осуществляют через ротор (рис. 10).Ротор-это конический редуктор с цепным приводом от электродвигателя или дизельного двигателя. Во внутренней полости станины / ротора установлен на подшипнике стол 2 с коническим зубчатым колесом, которое входит в зацепление с конической шестерней, насаженной на вал 6. На другой конец вала насажено цепное колесо (на рисунке не показано), через которое передается вращение столу от двига-иеля. Стол ротора имеет в центре отверстие, диаметр которого определяется максимальным диаметром долота, проходящего через него при спуске и подъеме колонны бурильных труб. В отверстие после спуска колонны бурильных труб вставляют два вкладыша 4, а внутрь их два зажима 3, которые образуют отверстие квадратного сечения. В этом отверстии находится ведущая труба бурильной колонны также квадратного сечения. Она воспринимает вращающий момент от стола ротора и свободно перемещается вдоль оси ротора. Вращающийся стол огражден кожухом 5. Подъем, спуск и удержание на весу колонны бурильных труб осуществляются грузоподъемным механизмом, в состав которого входят буровая лебедка 4 (см. рис. 9), привод (электродвигатели 5 или дизельные двигатели), система оснастки, талевый блок 8 и крон-блок, вертлюг 6 и крюк 9. Каркасом подъемника грузоподъемного механизма служит буровая вышка 12. Для снижения усилия, действующего на стальной канат 7 оснастки, применяют систему полиспастов. Полиспаст представляет систему подвижных и неподвижных блоков,  Рис. 9. Установка для бурения скважин Рис. 10. Ротор для буровой установки через которые и пропускают канат. Один из концов каната закрепляют неподвижно, а другой яаматываетсн на барабан лебедки (ходовой гонец) . Применение полиспастов позволяет значительно снизить усилие на ходовом конце каната. На верхней опорной поверхности вышки устанавливают блок из неподвижных роликов - кронблок.-- Подвижный блок 8 с роликами называют талевым блоком. Обычно кронблок имеет шесть роликов с желобами, а талевый блок - пять. Это значит, что усилие на ходовом конце каната будет в 10 раз меньше, чем вес поднимаемой колонны бурильных труб. Для того чтобы осуществлять одновременно вращение колонны бурильных труб и подачу в эти трубы бурового раствора, между крюком 9 и ведущей трубой / / устанавливают специальное устойство - вертлюг. Для выноса разрушенной породы с забоя скважины на поверхность, охлаждения долота, приведения в действие забойных двигателей - турбобуров и выполнения ряда других функций в пробуриваемой скважине циркулирует специальная жидкость - глинистый (буровой) раствор. Буровой раствор из приемной емкости 18 забирается поршневым буровым насосом 16 с двигателем 17 и по нагнетательному трубопроводу 15 через специальный гибкий шланг 10 под давлением до 20 МПа подается через вертлюг в колонну бурильных труб. Вертлюг представляет собой полый корпус, внутри которого размещается горизонтальная опорная площадка с главным упорным подшипником качения. На этот подшипник опирается вращающаяся часть - ротор, к которой и присоединяется через резьбовые замковые соединения колонна бурильных труб. Сверху в корпус вертлюга через патрубок закачивается буровой раствор, который проходит через полый ротор в колонну бурильных труб. Выйдя из промывочных отверстий долота, буровой раствор захватывает частицы разрушенной породы и по затрубному пространству скважины поднимается на поверхность и по желобам 14 попадает в систему очистных устройств. После очистки от частиц породы буровой раствор вновь попадает в приемную емкость. Таким образом осуществляется циркуляция бурового раствора. При турбинном бурении буровой раствор служит рабочей жидкостью для привода гидравлического забойного двигателя - турбобура. Следует отметить, что буровой раствор, циркулирующий при бурении скважины, охлаждает шарошки долота и выносит частицы разбуренной породы с забоя скважины на поверхность; предотвращает выбросы нефти, газа и воды из пластов за счет противодействия веса столба бурового раствора в затрубном пространстве скважины; Препятствует разрушению стенок скважины в процессе бурения. При этом буровой раствор должен обладать достаточной подвижностью и хорошо удерживать частицы выбуренной породы и песка. Последнее имеет большое значение при прекращении циркуляции бурового раствора (во время спуско-подъемных операций, а также при вынужденных остановках 0 1 2 3 4 5 6 7 8 9 10 11 12 [ 13 ] 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 |

||

|

|