|

|

|

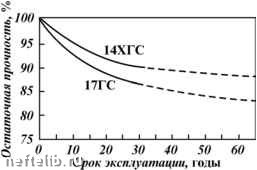

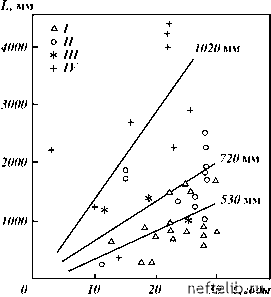

Главная Переработка нефти и газа Рис. 2.16. Зависимость количества распавшегося цементита в металле труб от срока эксплуатации нефтепроводов (данные для стали различных марок) табл. 2.19 в область больших сроков эксплуатации? Наступает ли насыщение в старении металла труб? На эти вопросы! пока нет полных и точных ответов. Но из анализа механизмов старения металла можно с большой вероятностью предположить, что механизмы старения останутся такими же, как и при сроках эксплуатации до 30 лет. Скорость старения снизится с увеличением срока эксплуатации трубопроводов, так как при этом выводятся из «игры» некоторые участники старения (цементит распадается, примесные атомы выходят на границы зерен). Кривая старения стремится к насыщению, но никогда не достигнет его, так как раньше наступит усталостное разрушение металла за счет объединения одноименных дислокаций и зарождения и развития микротрещин. Данный вывод подтверждает рис. 2.16, где приведена средняя зависимость количества распавшегося цементита от срока эксплуатации магистральных нефтепроводов из стали различных марок. Кривая явно имеет тенденцию к насыщению.  Рис. 2.17. Остаточная прочность магистральных нефтепроводов (пунктиры - линии экстраполяции) На рис. 2.17 показана зависимость остаточной прочности (отношение допустимого давления к проектному давлению) от срока эксплуатации магистральных нефтепроводов при отсутствии недопустимых дефектов. При этом использованы данные табл. 2.19. Пунктирными линиями показана экстраполяция зависимостей в область более 33 лет эксплуатации. Кривы1е (см. рис. 2.17) годятся для экспертной оценки остаточной прочности бездефектных трубопроводов с учетом длительности эксплуатации. Для более точной оценки остаточной прочности и остаточного ресурса металла магистральных нефтепроводов разработана экспериментально-расчетная методика, изложенная в работе [37]. Охрупчивание металла труб при длительной эксплуатации трубопроводов сказывается не только на прочности и остаточном ресурсе трубопроводов, но и на результатах разрушений нефтепроводов. Например, в работе [8] авторы приводят результаты статистической обработки данных об авариях на магистральных нефтепроводах за 10 лет. Обработаны 20 аварий 1-й категории с разрывом трубы! и вы!бросом нефти. Об-  Рис. 2.18. Зависимость длины разрыва L от срока эксплуатации трубопровода т и диаметра D трубопровода: I - D = 530 мм; II - D = 720 мм; III - D = 820 мм; IV - D = 1020 мм наружена взаимосвязь между следующими параметрами: сроком эксплуатации трубопровода т, диаметром трубопровода D, размером раскрытия трубы при разрушении L. Эта взаимосвязь показана на рис. 2.18. Поскольку причины! разрушения и давления при разрушениях были различны, на графике наблюдается значительный разброс точек. С увеличением длины трещины увеличивается объем выброшенной нефти при аварии, а следовательно, возрастают затраты в виде штрафов и стоимости работ на восстановление трубы и окружающей среды. Таким образом, старение металла труб может иметь много последствий для трубопровода, и с этим явлением необходимо считаться. 2.7. РЕЖИМЫ ЭКСПЛУАТАЦИИ МАГИСТРАЛЬНЫХ НЕФТЕПРОВОДОВ П од режимом эксплуатации нефтепроводов будем понимать особенности воздействия на трубопровод силовых факторов, связанных с эксплуатацией, и динамику изменения этих факторов во времени. П ри анализе режимов нагруже-ния будем исходить из того, что ни одно силовое воздействие на трубопровод не остается бесследным. М еталл трубопровода при силовых воздействиях испытывает деформации, которые через подвижность дислокаций приводят к изменению на уровне микроструктуры. При накоплении этих изменений металл будет иметь другие свойства, заметные уже на макроуровне (см. предыдущий раздел). Поэтому необходимо разработать систему учета силовых воздействий на трубопровод, включая все этапы: испытания, режим эксплуатации, ремонт. 2.7.1. ВНУТРЕННЕЕ ДАВЛЕНИЕ ПРИ ЭКСПЛУАТАЦИИ Для каждого участка нефтепровода существует определенный набор параметров нагрузки внутренним давлением (в порядке убывания): проектное давление - давление, на которое рассчитан нефтепровод при проектировании; допустимое давление - максимальное безопасное давление, рассчитанное по результатам комплексной диагностики (с учетом старения и обнаруженных дефектов); разрешенное давление - давление, установленное распо- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 [ 29 ] 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 |

||

|

|