|

|

|

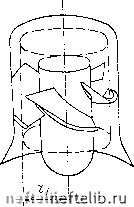

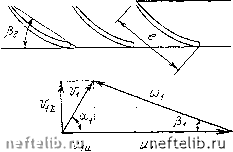

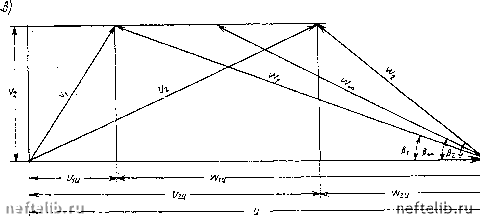

Главная Переработка нефти и газа Переносная скорость в рассматриваемой точке потока равна окружной скорости вращения колеса:- 2кг п и направлена по касательной к окружности радиусом г в сторону вращения. Радиальная составляющая относительной скорости Шт лежит в рассматриваемой плоскости и перпендикулярна вектору переносной скорости и. Касательная к поверхности лопасти, по которой направлена относительная скорость w, образует угол с направлением, обратным переносной скорости. Проводя из конца вектора Wr прямую, параллельную направлению скорости и, до пересечения с этой касательной, получим, согласно плану скоростей, в точке пересечения конец вектора относительной скорости w. Значение относительной скорости -1-=---. (2.21) sinp 2лг&з1пР Суммируя по правилу параллелограмма w и и, получаем абсолютную скорость V. Поскольку радиальная составляющая Wr относительной скорости равна радиальной составляющей Vr абсолютной скорости, то значение скорости v может быть определено из соотношения о = --f---, (2.22) sin а 2 я г о •ф sin а где а - угол между направлениями абсолютной и переносной скоростей. Таким образом, гипотеза о струйном течении, основанная на предположении о бесконечном числе лопастей, позволяет построить параллелограмм скоростей в любой точке потока внутри рабочего колеса насоса. Коэффициент стеснения ф равен отношению действительной площади сечения потока к площади сечения, свободного от лопастей: 2ягЬ - zbs 2лгЬ где 2 - число лопастей; S - толщина лопастей в рассматриваемом цилиндрическом сечении. Обозначая через t=2nr/z шаг - расстояние по окружности между одноименными точками смежных лопастей, получим, что коэффициент стеснения p = {t-s)/t. (2.23) Толщина лопасти s может быть выражена (рис. 2.2, в) через нормальную толщину б и угол р: S = d/sin р. Параллелограмм скоростей потока при входе в рабочее колесо получим аналогичным образом, направив относительную скорость по касательной к лопасти при входе, которая составляет угол pi с касательной к окружности входа D, т. е. с направлением, обратным переносной скорости Uy. Угол Р отсчитывается указанным образом, чтобы при обычном в насосостроении направлении лопастей избегнуть значений, превосходящих 90°. Переносная скорость потока при входе в колесо = (2.24) 60 - Значение Wi получим по радиальной составляющей: л Di bi Коэффициент ijji стеснения потока на входе в рабочее колесо можег быть принят равным от 0,75 для малых насосов до 0,83 для больших. Абсолютную скорость Vy при входе потока в межлопастные каналы рабочего колеса находим по правилу параллелограмма как геометрическую сумму Wi и Vi. План скоростей для выходного сечения рабочего колеса строится так же, как и для произвольной внутренней точки. Значение переносной скорости определяется из уравнения Радиальная составляющая относительной скорости (2.25) л Da &2 2 Коэффициент jp2 стеснения потока на выходе из рабочего колеса колеблется от 0,9 у .малых насосов до 0,95 у больших. Относительная скорость Шг направлена касательно к поверхности выходной кромки лопасти под углом 2 к направлению, обратному переносной скорости U2. Из плана скоростей имеем: W2 =-Г- =-- . (2.27) sin Рз я D2 &2 "Фг sin рз Суммируя переносную U2 и относительную W2 скорости, получим абсолютную скорость 2. Проектируя абсолютную скорость на направление переносной, получим окружную составляющую абсолютной скорости: U2 U = t2 cos ag. (2.28) Характер движения перекачиваемой жидкости до рабочего колеса насоса определяется конструкцией подводящего (всасывающего) водовода. Для обеспечения большей устойчивости потока в подводящем, канале скорости течения назначаются постепенно нарастающими от входного патрубка к входу в колесо. Диаметр входного патрубка определяется по сечению трубо.провода, который, в свою очередь, рассчитывается исходя из допустимых потерь напора (см. далее §58). Выравнивание поля скоростей по сечению потока непосредственно перед входом в рабочее колесо достигается с помощью конфузора, повышающего скорости на 15-2!0%. Простейшей конструктивной формой является прямоосный конический патрубок (см. рис. 1.2). Однако такое решение возможно лишь при консольном расположении рабочего колеса насоса. У многоступенчатых центробежных насосов и насосов двустороннего входа (см. рис. 1.3) вал проходит через рабочее колесо и жидкость должна подводиться к колесу сбоку. В этом случае основная трудность состоит в том, чтобы жидкость обтекала втулку вала, не образуя за ней вихревую зону. Для этого подводящему водоводу придается спиральная форма, при которой средняя осевая линия водовода проходит касательно к окружности входа в колесо.     "Рис. 2.3. Развертка цилиндричвского сечения рабочего колеса осевого «аcoca и планы скоростей В многоступенчатых центробежных насосах секционного типа жидкость к колесу подводится по переводным каналам (см. далее § 26 и 27), скорость течения в которых принимается постоянной и равной 0,8-0,85 скорости входа в 1Колесо. Отводящие каналы центробежных насосов должны обеспечивать, во-первых, осесимметричность потока жидкости при выходе из рабочего колеса, что создает благоприятные условия для установившегося относительного движения в межлопастных каналах колеса, и, во-вторых, преобразование кинетической энергии потока, выходящего из колеса, в , энергию давления. Наиболее характерной конструкцией отводящего канала одноступенчатых центробежных насосов является так называемый спиральный отвод, состоящий из спирального канала и диффузора. Спиральный канал собирает перекачиваемую жидкость, выходящую из рабочего колеса, и подводит ее к диффузору. При этом обеспечивается осевая симметрия потока за рабочим колесом насоса. В диффузоре происходит снижение 0 1 2 3 4 5 6 7 8 [ 9 ] 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 |

||||||

|

|