|

|

|

Главная Переработка нефти и газа

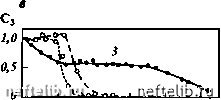

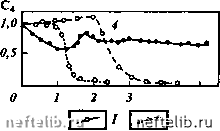

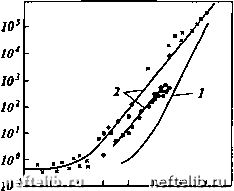

Рис. 2.72. Динамика относительного содержания С,, Cj, Сз в равновесной газовой фазе прн прокачке сухого газа (метана) через модель истощенного до давления р = 5 МПа вуктыльского пласта, Г= 62 °С: / - модель пласта; - сосуд PVT-соотношений; / - метан; 2 - этан; 3 - пропан; 4 - бутаны; исходная насыщенность ЖУФ равна 48 % (сплошные линии), 12,5 % (штрих), 1,9 % (пунктир) объема пор качка газа, очевидно, нецелесообразна как метод повышения углеводородоотдачи пласта. В то же время в пластах типа продуктивного пласта-коллектора Вуктыльского ГКМ с насыщенностью углеводородным конденсатом в 15 - 20 % несомненна физическая целесообразность процесса доизвлечения выпавшего конденсата путем прокачки сухого газа при давлениях порядка 5 МПа. Исследования показали, что температура оказывает определенное влияние на эффективность доизвлечения остаточных запасов углеводородов (см. рис. 2.66), однако при значительных объемах прокачки газа влияние температуры уменьшается. Представленные в графической форме зависимости компонентного состава продукции модели пласта от объема закачанного сухого газа (рис. 2.67 - 2.72) дают наглядное представление о процессе углеводородоотдачи пористой среды, содержащей двухфазную смесь. Особый интерес представляет процесс образования зоны интенсивной двухфазной фильтрации с извлечением значительного количества пластовой жидкой углеводородной фазы при прокачке сухого газа через пласт, содержащий такое количество жидкой углеводородной фазы, которое близко к критической насыщенности (см. рис. 2.67, 2.68, 2.69). О вовлечении в фильтрацию пластовой жидкой углеводородной фазы свидетельствует динамика молярной массы фракции С5+ в ходе прокачки сухого газа (см. рис. 2.67 - 2.72). Максимальные значения молярной массы фракции С5+ достигают 115 г/моль после прокачки 1,5 - 2 объемов пор сухого газа. Следует иметь в виду, что в условиях натурного пласта требуемые объемы нагнетаемого газа будут существенно меньшими вследствие степенной зависимости длины зоны перемешивания при взаимовытеснении флюидов от пройденного фронтом вытеснения расстояния. Однако из-за значительной неоднородности и трещиноватости натурного пласта-  F, объем пор II коллектора этот эффект будет в сильной степени ухудшен, так что в конечном счете реальная удельная потребность в нагнетаемом агенте будет близка к величинам, использованным при лабораторном моделировании процесса. По результатам выполненных исследований можно сделать вывод о том, что при разработке ГКМ в области максимальной конденсанции пластовой смеси в качестве нагнетаемого газообразного агента, провоцирующего смещение равновесия в сторону жидкой фазы и позволяющего обеспечить двухфазную фильтрацию пластовой смеси, может быть использован предельно осушенный природный газ (метан с минимальными примесями компонентов С5+). Зонами типичного газоконденсатного пласта, наиболее подходящими для воздействия с интенсификацией двухфазной фильтрации, являются приконтурные, крыльевые участки пласта вблизи нефтяной оторочки месторождения. Оценка показывает, что благодаря воздействию сухим газом имеется возможность дополнительно извлекать около 10 % (от начальных запасов) жидких пластовых углеводородов зоны, в которой будет реализован процесс прокачки. 2.5.3 Изучение размеров зоны смеси при вытеснении газа газом Процесс вытеснения одного газа другим в пористой среде сопровождается образованием зоны смеси этих газов. При реализации на газоконденсат-ном месторождении технологии воздействия на пласт путем нагнетания газа, отличающегося по составу от равновесной в пластовых условиях газовой фазы, необходима предварительная оценка длины зоны смеси, а также получение аналитической зависимости длины зоны смеси от пройденного фронтом расстояния. Такого рода информация позволит рассчитать ожидаемые технико-экономические показатели при реализации технологии и определить эффективность процесса вытеснения пластовой газовой фазы нагнетаемым агентом. Результаты экспериментального изучения закономерностей образования зоны смеси при взаимовытеснении смешивающихся флюидов, в частности, при вытеснении газа газом в пористой среде, также представляют теоретический интерес. Этой проблеме посвящены работы С.Н. Бузинова, Ю.П. Желтова, В.Н. Николаевского, М.А. Пешкина, Г.П. Цыбульского, Э. Маерса, К. Марле, Г. Спозито и др. [21, 33], однако из-за сложности механизма переноса вещества в нерегулярных структурах вопрос о теоретическом определении коэффициентов дисперсии примеси до сих пор остается открытым. Даже в простейших случаях медленной фильтрации несжимаемых несорбируемых флюидов до конца не ясно, как влияет сама пористая среда на эффективные коэффициенты диффузии. Считается, что коэффициент извилистости % порового пространства достаточно точно связывает коэффициенты диффузии в объеме D„ и в пористой среде (2.45) где т - пористость. Однако вычисление величины Ц, как параметра реальной пористой среды на практике неосуществимо из-за крайней неупорядоченности структуры порового пространства. Часто при обработке результатов экспериментов принимают значение = 1,7, полученное теоретическим путем для упорядоченных структур (например, упаковок сферических твердых частиц) из гидродинамической модели массопереноса вещества в пористой среде. Но при малых скоростях фильтрации, соизмеримых со скоростями молекулярной диффузии (когда практически нет конвективного перемешивания), коэффициент извилистости следует определять по формуле 2.45 из диффузионной модели. В общем случае массоперенос вещества в реальных пористых средах определяют четыре основных процесса: процесс фильтрации, характеризуемый скоростью фильтрации v; его движущей силой является перепад давления; молекулярная диффузия компонентов в поровом пространстве пласта-коллектора, характеризуемая коэффициентом диффузии D„; движущей силой процесса является разность концентраций; рассматривая поток вещества через элемент пористого пласта при описании механизма молекулярной диффузии, пользуются понятиями так называемой эффективной диффузии и коэффициента эффективной диффузии (2.45); перемешивание вещества в движущемся потоке, или дисперсия; при достаточно высоких скоростях фильтрации, по данным, например, Р. Блэ-куэлла и В.Н. Николаевского, коэффициент дисперсии зависит от скорости фильтрации V (рис. 2.73); сорбция компонентов смеси, характеризуемая, с одной стороны, изотермой сорбции а, = /(С,) (Cj - концентрация 1-го компонента в газовой фазе, отнесенная к объему пористой среды, моль/м; а, - количество сорбированного вещества при концентрации Q, отнесенное также к объему пористой среды, моль/м), и, с другой стороны, - кинетическим соот- D/Dh  10 10 10-loo 10 юЧоъ т ной;:;ффузии, м4 Рнс. 2.73. Зависимость коэффициента пе-ремешнваиня D от параметра S-v/D„ (по БлэкуэАлу): / - теоретическая кривая; 2 - кривые, построенные по экспериментальным данным; 5 - средний размер частиц пористой среды, м; V - средняя скорость фильтрации, мс"; D„ - коэффициент молекуляр- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 [ 63 ] 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 |

||||||||||||||||||||||||||

|

|