|

|

|

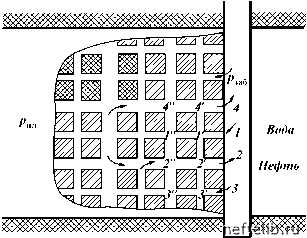

Главная Переработка нефти и газа ких, чем в пласте. В таком случае движение газа должно подчиняться закону Дарси: Q = kFl t. Здесь Q - количество фильтрующегося в скважину газа в течение времени t через поверхность F; k - коэффициент газопроницаемости породы; p1, p2 - давление соответственно в пласте и скважине; \i - вязкость газа; h - толщина слоя, через который диффундирует газ. Некоторые исследователи полагают, что в процессе бурения около вращающегося долота может возникнуть область некоторой относительной депрессии давления, в которой оно будет не только меньше статического напора столба раствора на забой, но и меньше пластового давления. При прекращении вращения долота давление восстанавливается и поступление газа прекращается. Однако эти предположения не проверялись экспериментально. Поступление флюида в скважину за счет капиллярного противотока М.Л. Сургучев в основу объяснения поступления газа и нефти из пласта положил капиллярные силы и процесс капиллярного замещения нефти (газа) в призабойной зоне скважины фильтратом бурового раствора или водой. Суть сводится к следующему. При соприкосновении двух несмешивающихся жидкостей вследствие искривления поверхности менисков на границе раздела фаз возникает капиллярное давление, направленное в сторону менее смачивающейся жидкости. В связи с тем, что продуктивные песчаные пласты в большинстве своем гидрофильны, капиллярные давления в них направлены в сторону нефти. Вследствие микронеоднородности (различные диаметры каналов) продуктивных пластов роль капиллярных сил в нефтепроявлениях в процессе бурения сильно возрастает. Механизм притока нефти в скважину М.Л. Сургучев представляет следующим образом (рис. 4.б). При соприкосновении бурового раствора с нефтенасыщенной пористой средой в неодинаковых по значению поровых каналах возникает различное капиллярное давление. В меньших поровых каналах диаметром до 1 мкм капиллярное давление более высокое и может достигнуть 0,1-0,12 МПа. В более крупных (диаметром 1 0- 1 2 мкм) оно не будет превышать 0,01 -  Рис. 4.6. Схема капиллярного противотока нефти из пласта в скважину, а фильтрата раствора (воды) - из скважины в пласт при рзад > рпл; Г1 Г2 Гз Г4 > Рк4; Ркз > Рк2; Рк > Ар 0,02 МПа, в результате чего между различными поровыми каналами, т.е. между точками 1 и 4 через каналы 2-3, 2-3, 2-3" и т.д., появится перепад давления, который в зависимости от степени микронеоднородности может достигать 0,05 - 0,1 МПа. Для оттеснения нефти от ствола под избыточным гидростатическим давлением, создаваемым столбом бурового раствора в скважине, градиент давления при внедрении фильтрата в пласт будет незначительным (всего 0,0002 МПа на 1 см при перепаде давления 4,0 МПа); тогда как для внедрения фильтрата раствора в пласт под действием разности капиллярных давлений достаточно преодолеть сопротивление пласта длиной от 1 см до 1 м. Поэтому градиент давления между различными поровыми каналами при небольшом значении перепада 0,05-0,1 МПа превысит 0,005- 0,01 МПа, т.е. в 20-50 раз выше градиента вдоль напластования от гидростатического перепада давления (под действием капиллярных сил). Этим М.Л. Сургучев обосновывает возможность внедрения фильтрата бурового раствора в каналы меньшего диаметра с вытеснением из них нефти в более крупные, а по ним - в скважину. Явление притока нефти из пласта в скважину и внедрение фильтрата (воды) из нее в пласт за счет предполагаемой р аз-ности капиллярных давлений М.Л. Сургучев называет капил- лярным замещением нефти водой. Автор резюмирует: приток нефти из пласта, а воды из скважины в пласт при превышении давления над пластовым обусловливается совместным проявлением капиллярных сил и гидростатического давления, причем приток нефти в скважину происходит непрерывно; процесс замедляется во времени. Структурообразование в буровом растворе и механизм снижения давления на флюид пласта Рассмотрим некоторые вопросы структурообразования в буровых растворах с целью выявления причинной связи между их структурно-механическими характеристиками и явлением газопроявления. Следуя П.А. Ребиндеру, структуры дисперсных систем целесообразно разделить на два типа: 1 ) структуры, возникающие в суспензиях и эмульсиях, и 2) структуры, возникающие в коллоидных и малоконцентрированных системах. Первые обусловлены упругостью сольватных оболочек, которые препятствуют взаимодействию частиц. Структуры второго типа возникают лишь тогда, когда частицам дисперсной фазы свойственна большая анизодинамичность формы, как, например, в случае глинисти частиц. Частицы, имея на углах и ребрах утонченные гидратные пленки, легко взаимодействуют в этих незащищенных активных местах и образуют сетчатую структуру, пронизывающую весь объем системы. По характеру связей между отдельными элементами все структуры делятся на: 1) обратимые коагуляционно-тиксо-тропные и 2) необратимые конденсационно-кристаллиза-ционные. Первые обладают низкой прочностью и восстанавливаются во времени вследствие слабых ван-дер-ваальсовых связей между частицами, разделенными тонкими прослойками дисперсной среды, играющей роль гидродинамической смазки (глинистые и жидкие цементные растворы). Вторые обусловлены прочными химическими связями при непосредственном сцеплении частиц и разрушаются при механическом воздействии необратимо (твердеющие цементные растворы, цементный камень). С процессами структурообразования неразрывно связана коагуляция растворов, которая проходит в два этапа - гидрофильная и гидрофобная. При гидрофильной коагуляции, когда концентрация элект- 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 [ 85 ] 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||

|

|