|

|

|

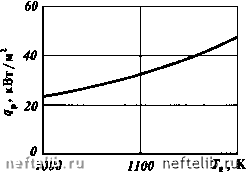

Главная Переработка нефти и газа змеевика радиантных и конвекционных труб, настильным сжиганием комбинированного топлива. Печи выполняются в двух конструктивных исполнениях: с дымовой трубой, установленной на печи (рис. XXI-15) или стоящей отдельно. Дутьевые комбинированные горелки расположены в поду печи. Оси горелок наклонены в сторону рассекателя-распределителя, установленного в центре печи. Рассекатель изготовлен в виде пирамиды с вогнутыми гранями, представляющими собой настильные стены для факелов горелок каждой камеры радиации. Рассекатель выполняет следующие функции: делит объем радиантной камеры на четыре автономные зоны теплообмена, что позволяет осуществлять дифференцированный подвод тепла по длине радиантного змеевика; является поверхностью настила факелов горелок, которые имеют стабильную толщину, что позволяет приблизить трубные экраны к горелкам и сократить объем камеры. В печи осуществляется двухстадийное сжигание топлива. Первичный воздух (около 70 % объема) подается принудительно к горелкам, а остальное количество - по высоте настила, для чего в кладке граней расположены каналы прямоугольного сечения, а в каркасе рассекателя - отдельные воздуховоды, количество которых вдвое превышает количество граней. Каждый воздуховод оснащен поворотным шибером. Двухстадийное сжигание топлива дает возможность растянуть факелы по высоте граней и повысить равномерность излучения по высоте радиантных труб. Конвективный змеевик, как и воздухоподогреватель, набирают секциями и размещают в кольцевой камере конвекции, расположенной соосно с цилиндрической радиантной камерой. РАСЧЕТ РАДИАНТНОЙ ПОВЕРХНОСТИ Важнейшей частью расчета трубчатой печи является определение размеров радиантной поверхности и количества поглощаемого ею тепла, а для типовых печей с известной поверхностью радиантных труб - определение количества поглощаемого тепла и важнейших тепловых показателей: теплонапряженности поверхности нагрева, температуры газов, покидающих топку и др. Радиантные трубы поглощают тепло, излучаемое факелом, стенками кладки и потоком трехатомных дымовых газов, и воспринимают некоторое количество тепла путем свободной конвекции. Теплообмен, происходящий в топочной камере, сложен, что обусловливает и сложность расчета. В соответствии с законом Стефана - Больцмана количество тепла, переданного излучением, в общем виде может быть выражено уравнением:

Орл = СфН где С - коэффициент взаимного излучения; ф - угловой коэффициент, зависящий от размеров топки и взаимного расположения излучающей и поглощающей поверхностей; Н - поверхность теплообмена, м; Т - температура излучающей поверхности, К; 9 - температура лучепоглощающей поверхности, К. Коэффициент ф показывает, какая часть излучаемого тепла поглощается данной лучепоглощающей поверхностью. Этот коэффициент учитывает не только взаимное расположение излучающей и поглощающей поверхностей, но и интенсивность лучей, значение которой в соответствии с законом Ламберта меняется в зависимости от утла падения лучей на поглощающую поверхность. Использование этого уравнения связано с большими трудностями вследствие того, что температура различных участков источника излучения (факел, части стенок кладки) и потока дымовых газов меняется в широких пределах. В этом уравнении следует принимать такое среднее значение температуры излучающей поверхности Т, которое будет соответствовать количеству тепла, передаваемого в реальных условиях. Причем даже небольшая неточность в определении среднего значения величины Т приводит к значительным погрешностям в определении количества переданного тепла, так как величина Т входит в уравнение в четвертой степени. Для трубчатых печей температура лучепоглощающей поверхности 9 также является переменной. Однако температура различных участков по длине радиантных труб изменяется сравнительно мало (100- 150 °С); кроме того, величина (9/100) значительно меньше величины (Г/100), поэтому неточность в определении среднего значения 9 меньше сказывается на результатах расчета. Не меньшую сложность представляет определение коэффициента ф, так как его значение для различных точек излучающей поверхности различно и, следовательно, требуется определить среднее значение коэффициента ф для всех элементов излучающей поверхности. Процессы теплообмена в промышленных топках очень сложны, поэтому нет единого общепринятого метода теплового расчета трубчатых печей. Существующие методы расчета можно разбить на эмпирические и аналитические. Эмпирические методы, основанные на обобщении экспериментальных данных, имели широкое распространение вследствие простоты расчета и удовлетворительной сходимости с данными практики. Однако они применимы только для строго определенных условий. Аналитические методы расчета отличаются сложностью, но поскольку базируются на основных законах теплообмена, то их можно применять в более широких пределах. Они обеспечивают вполне удовлетворительную сходимость с данными практики. При расчете теплопередачи в камере радиации определяются следующие величины: 1) количество тепла, переданного радиантным трубам, Ор,- 2) поверхность радиантных труб Яр, обеспечивающая поглощение такого количества тепла; 3) температура дымовых газов Г„, покидающих камеру радиации, и теплонапряженность радиантных труб q. Все эти величины взаимосвязаны, поэтому выбор одной или двух величин при данных условиях определяет остальные. При расчете теплопередачи радиантной поверхности пользуются понятием коэффициента прямой отдачи ц. Под этой величиной подразумевают отношение количества тепла, воспринимаемого радиант- ными трубами, к количеству тепла, полезно выделенному в топочном пространстве при сгорании топлива: где т1, - коэффициент полезного действия топки, учитывающий потери тепла в окружающую среду стенками топочной камеры, а также потери тепла от химического и механического недожога топлива. Значение коэффициента прямой отдачи трубчатых печей находится в пределах 0,4 - 0,6, т.е. 40-60 % всего тепла, полезно выделенного при сгорании топлива, поглощается радиантными трубами. С увеличением температуры дымовых газов Г„, покидающих топочную камеру, уменьшаются количество тепла, передаваемого радиантным трубам, коэффициент прямой отдачи и увеличивается теплонапряженность поверхности нагрева, что связано с более эффективной передачей тепла излучением. Графическая зависимость, показывающая (для некоторого частного случая) степень изменения теплонапряженности поверхности нагрева при изменении температуры дымовых газов, покидающих топку, в пределах 1000- 1200 К, приведена на рис. XXI-16. Из графика следует, что если при температуре Г„ = 1000 К теплонапряженность составляет 21,6 кВт/м, то при повышении этой температуры до 1100 К теплонапряженность возрастает до 31,3 кВт/м, т.е. в 1,45 раза, а повышение температуры дымовых газов до 1200 К приводит к повышению теплонапряженности до 45,5 кВт/м. Приведенные цифры иллюстрируют некоторый частный случай, но закономерность взаимосвязи между этими величинами является общей и характерной, поэтому обоснованный выбор подобных тепловых параметров режима печи является важной составной частью расчета. Анализ известных аналитических методов расчета, а также накопленный опыт проектирования трубчатых печей и сопоставление данных расчета с показателями работы ряда действующих трубчатых печей свидетельствуют о том, что аналитический метод расчета, разработанный проф. Н. И. Белоконем, дает хорошую сходимость с данными практики. Перейдем к изложению этого метода расчета. Рассматриваемый метод основан на совместном решении уравнений теплового баланса и теплопередачи в топке печи. В соответствии с  Рис. ХХ1-1в. Зависимость теплоиапряжеи-иости поверхности нагрева от температуры газов, покидающих топку 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 [ 177 ] 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 |

||||||||

|

|