|

|

|

Главная Переработка нефти и газа Наблюдение за фронтом реакции, так же как скорость перемещения горячей точки, позволяет судить о дезактивации катализатора. Измерение эффективности катализатора конверсии может быть осуществлено путем определения времени, в конце которого становится невозможных удержать конверсию вблизи термодинамического равновесия. Регенерация катализатора: - низкое давление, температура между 150°С и 250°С; - V.V.H. - от 200 до 500 ч"; - от 1 до 2% водорода в инертном газе (Nj). катализаторы кон- 2.5.4.2.3.3. Тиорезистентные версии Некоторые каталитические системы, используемые с 1974 года и основанные на использовании кобальта и молибдена или других переходных металлов VIII фуппы, обладают хорошей сопротивляемостью сере (для содержаний от 10 р.р.т. до 3%), и интерес к ним основан на упро1цении процесса. Действительно, они не требуют предварительного удаления сероводорода, который может быть извлечен в дальнейшем при помощи единственной операции удаления кислых газов. Тиорезистентные катализаторы конверсии могут быть использованы от 200 до 500°С, что означает, что они являются одновременно низкотемпературными и высокотемпературными катализаторами. Для поддержания активности эти катализаторы ну>эдаются в минимальном содержании серы (в виде HzS) в загрузке. Это вызвано тем, что активная фаза образована сульфидом молибдена, получающимся после активизации катализатора под действием смеси (Нг + НгЗ). Яд: HCI представляет собой единственный известный серьезный яд для этого типа катализатора. Вторичная реакция: сероокись углерода, присутствую1цая в загрузке, конвертируется в соответствии с реакцией COS + НгО HzS + СОг. Содержание COS на выходе из реактора соответствует равновесному. Константы равновесия, полученные расчетом с помощью таблиц Жанафа, для этой реакции равны

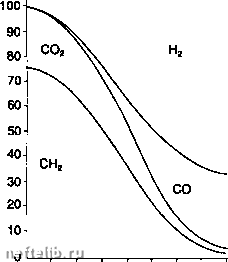

На рисунке напротив показано влияние температуры на константы равновесия двух реакций. В таблице напротив представлены некоторые типичные условия для реакторов тиорезистентной конверсии для трех различных случаев, при которых используется загрузка, полученная газифи-ка14ией угля с помощью процесса Тексако. Состав этой загрузки имеет вид Нг - 35%, СО - 52%, СОг - 11 %• Другие: НгЗ. NHg, COS, HzS, Мг, Ar - 2%. Janaff: Thermochemical taUes, 2? edition. U. S. Deppart-ment of Commeerce, National Bureau of Standdaards, N.S.R.D.S N.B.S. 37(1970).  Влияние температуры на константы равноеесия.

Ттичные условия для ревкторов тиорезистентной конверсии. 2.5.4.3. Список литературы - G.R. Newsome. - Со Shift catalyst poisoning. Gas World, 208 - 209. Londres, Grande-Bretagne (10fevrier1968). - G.R. Newsome.-Shift catalyst poisoning. Gas Journal, 293-296. Londres, Grande-Bretagne (13 mars 1968). - A.P. Ting, Shen Wu Wan. - Sizing CO shift converters. Chemical Engineering, Washington, Etats-Unis (19mai 1969). - G.A. Karim. - Kinetic investigation of the water gas-shift reaction. Journal of the Institute of fuel, 219-223. Londres, Grande-Bretagne (decembre 1974). - W.F. Podolsski. - Modeling the water gas shift reaction., Ind. Eng. Proc. Des. Dev., vol. 13, n° 4, 415-421. Washington, Etats-Unis (1974). - N.W. Wilson. - Shift conversion of syntliesis ggas. Ind. Eng. Proc. Des. Dev., vol. 7, 586. Wasliington, Etats-Uniss (octobre 1969). - J.-P. Leonard. - Economic Appraisals. Chemical Engineering, 183-186. Washington, Etats-Unis (26 mars 1979). - P.N. Hawker. - Shift CO plis steam to Hg. Hydrocarbon processing, 183. Houston, Texas, Etats-Unis (avril 1982). - Sulfur tolerant shift. Hydrocarbon processing, 101. Houston, Texas, Etats-Unis (avrril 1984). 2.5.4.4. Раскисление (обезуглероживание, обессеривание) Процессы раскисления газов были рассмотрены в § 2.4.5. Они приложимы к газам, полученным с помощыо газификации угля. Для проведения некоторых каталитических процессов (например, классической метанизации, см. § 2.5.5.1.2.) необходимо предварительное тщательное обессеривание. Для этого, вообще, используется процесс отмывки физическим (Селек-сол-Рестизол), или химическим (Бенфилд) растворителем и последующей защитой катализатора с помощью окиси цинка от последних следов серы. Если газ должен бьпъ поставлен в сеть, то требуемые спецификации достигаются отмывкой амином. 2.5.5. Производство З.П.Г. Искусственный газ, заменяющий природный, неточно называют З.П.Г. Производство З.П.Г. может осуществляться либо из жидких нефтепродуктов, либо из твердых топлив. Существует два возможных пути: - один, представляющий собой комбинацию из действия паром на зафузку (паровая газификация угля, или риформинг нефтепродуктов) и метанизации; - другой, основанный на прямой гидрогенизации зафузки. 2.5.5.1. Газификация паром, или риформинг и метанизация 2.5.5.1.1. Риформинг и метанизация Основные реакции (1) СдНгт + НгО -- СО + Нг (эндотермическая), (2) СО + ЗНг - СН. + HjO (экзотермическая) загрузка: натуральный газ, легкий нефтяной газ, нефть, керосин; давление: 20 - 50 бар (выбор из экономических соображений). Реакции осуществляются в нескольких последовательных реакторах: - в первом реализуется риформинг (реакция 1) и, возможно, в большей или меньшей мере возбуждается реакция (2). Полученный газ требует существенного обогащения для достижения спецификаций З.П.Г.; - в одном, или нескольких, последуюиих реакторах продолжается метанизация, что избавляет от необходимости слишком большого обогащения нефтяных газов. Используемые катализаторы очень активны; содержание никеля в них может быть порядка 75%.

Секция на выбор Газификация Метанизация 1-ая ступень Метанизация 2-ая ступень Подогрев Зафузка -ЛЛЛг Обезуглероживание Охлаждение t SJSt Принципиальная схема установки реформинга и газификации. Состав полученного на стадии газификации газа зависит от условий процесса. % объемные  300 400 500 600 700800 90010001100 Температура °С Пример: кривые равновесия.

2.5.5.1.2. Реакция метанизации и производство З.П.Г. При производстве З.П.Г. на основе заводского газа требуется заклкзчителы1ый этап метанизации, для которого существует два пути: - классический путь, уже использованный для очистки синтетического газа от аммиака (полное удаление СО); - другой путь, который в противоположность первому, будем называть новым. 2.5.5.1.2.1. Классический путь Водород и оксид углерода, содержащиеся в сыром газе, конвертируются в метан в соответствии с реакцией, приведенной на стр. 353. Развитие этой реакции, которой благоприятствуют повыиюние давления и снижение температуры, нуждается по причинам кинетического и избирательного характера в присутствии катализа- тора. В настоя1цев время наиболее активными являются катализаторы на никелевой основе (содержание Ni может варьировать в пределах от 10 до 70%). Эти катализаторы хрупки и необходимость их защиты создает некоторые проблемы при осуществлении метанизации. Действительно, катализаторы очень чувствительны к: - отложению свободного углерода, который может забить поры; - температурному эффекту, который может привести к спеканию активной фазы; - отравлению, особенно соединениями серы. Для метанизации заводского газа необходимо: - воздействовать на газ, очищенный от всяких сернистых соединений; - умерить рост температуры в реакторе, что, имея в виду сильную экзотермичность реакции, приводит к необходимости установки мощного теплообменника, либо ограничению развития реакции путем рециркуляции газа или впрыска пара. Кроме того, перед метанизацией необходимо путем конверсии избыточного СО довести отноше-Н, ние до значения равного 3, диктуемого стехио- метрией реакции. 2.5.5.1.2.2. Новый путь Упомянутые выше Офаничения диктуют необходимость достаточно сложной обработки газа, что влияет не только на стоимость инвестиций, но и на производительность преобразования. Поэтому появилась идея разработать катализаторы, устойчивые к сере. Эти катализаторы не содержат никеля. Известен состав на базе молибдена на подложке из оксида церия или циркония. Имеет место реакция 2С0 + 2Нг -* СН4 + СОг. В настоящее время только Gas Research Institute и Gas de France (процесс Methio) углубленно изучили этот путь. 2.5.5.1.2.3. Блок-схема установки производства З.П.Г. из угля (см. схему на стр. 370) 2.5.5.2. Производтсво З.П.Г. гидрогенизацией 2.5.5.2.1. Гидрогенизация жидких углеводородов Принцип состоит в действии гидрогенизирую-щим газом на углеводород при температуре 700 -800°С и давлении от 10 до 30 бар. Гидрогенизиру-ющий газ получается паровым риформингом исходя из конечного газа, полученного метана, конверсией СО и удалением оксида углерода; он содержит пары воды. 0 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106 107 108 109 110 111 112 113 [ 114 ] 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155 156 157 158 159 160 161 162 163 164 165 166 167 168 169 170 171 172 173 174 175 176 177 178 179 180 181 182 183 184 185 186 187 188 189 190 191 192 193 194 195 196 197 198 199 200 201 202 203 204 205 206 207 208 209 210 211 212 213 214 215 216 217 218 219 220 221 222 223 224 225 226 227 228 229 230 231 232 233 234 235 236 237 238 239 240 241 242 243 244 245 246 247 248 249 250 251 252 253 254 255 256 257 258 259 260 261 262 263 264 265 266 267 268 269 270 271 272 273 274 275 276 277 278 279 280 281 282 283 284 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|